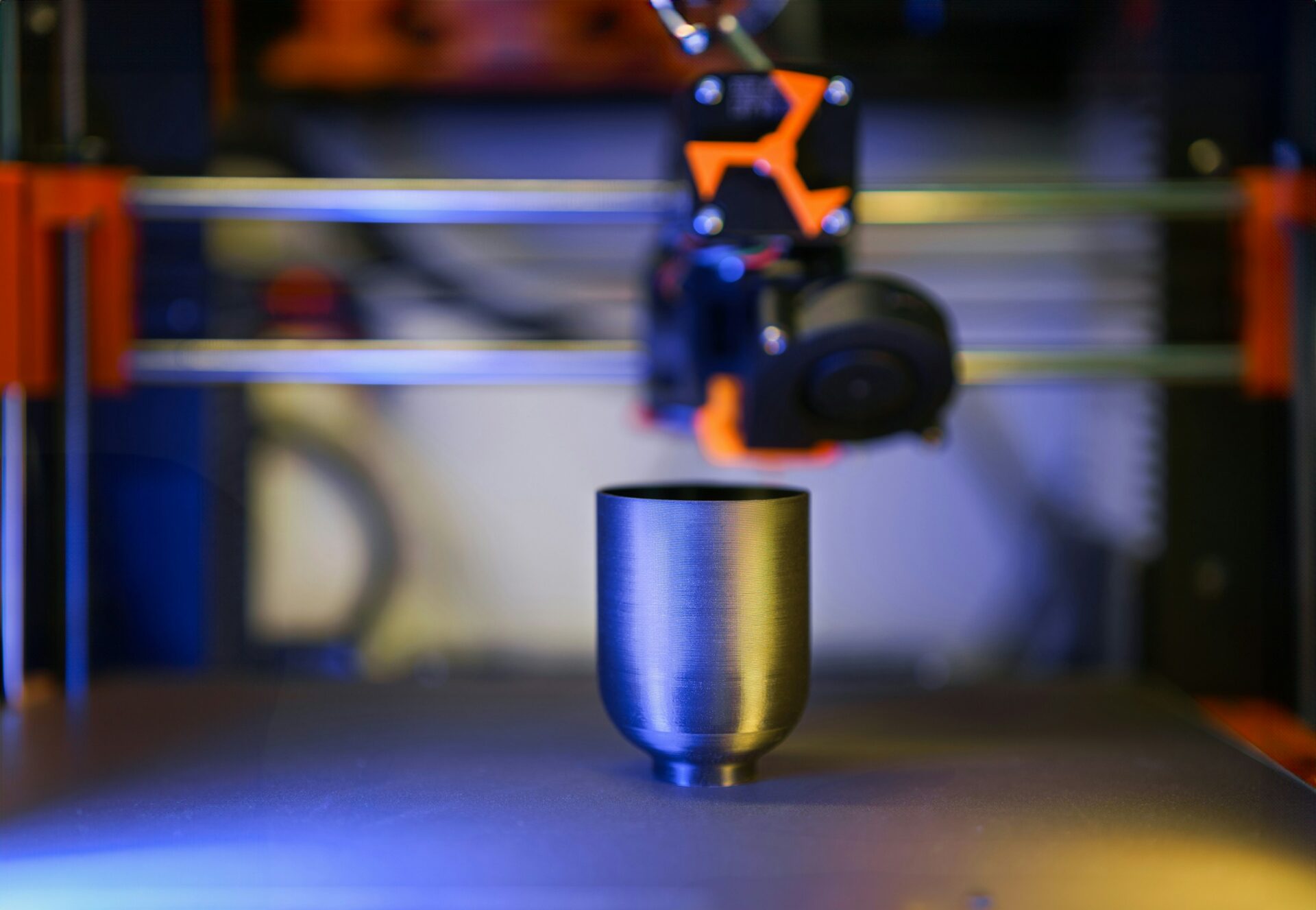

Chi si è avvicinato alla stampa 3D per la prima volta, per passione, per motivi lavorativi o anche solo per curiosità, si è sicuramente dovuto scontrare con le stampe imperfette, che spesso e volentieri creano frustrazione e voglia di mollare subito tutto.

Da un paio di anni mi sono avvicinato anche io a questo mondo e, per quanto non sia assolutamente un esperto e talvolta mi scontro ancora con dei difetti di stampa che sarebbero da migliorare, proverò in questo articolo a condividere una guida per i settaggi basilari che si possono applicare a tutte le stampanti a filamento, al fine di capire le calibrazioni minime per il perfezionamento delle stampe 3D FDM.

Calibrazione step/mm

La calibrazione degli step/mm è fondamentale per ottenere delle stampe dimensionalmente corrette e che non presentino difetti di sovraestrusione o sottoestrusione.

Dato che ogni stampante è dotata di almeno quattro motori passo-passo (tre per gli assi e uno per l’estrusore), le calibrazioni da fare saranno, appunto, quattro.

Quando una stampante è nuova, è auspicabile che il produttore abbia già impostato correttamente gli step/mm, tuttavia quando si vanno ad effettuare delle modifiche alla stampante è buona norma controllare che questi siano rimasti invariati. Ad esempio, se cambiamo la ruota godronata dell’estrusore, con una avente una dentatura differente dall’originale, è chiaro che potrebbero esserci delle difformità nel settaggio step/mm.

Se il firmware della stampante lo permette, i valori di step/mm possono anche essere cambiati direttamente dalla stampante, altrimenti per farlo si possono usare dei software come Pronterface o Repetier Host (i quali per funzionare hanno bisogno che sul pc da collegare alla stampante tramite porta COM sia installato il driver per chip CH340).

Calibrazione degli assi X, Y, Z

La calibrazione degli assi X, Y e Z si fa mediante l’utilizzo del cosiddetto cubo di calibrazione, ovvero un cubo di lato 20mm, con delle scalanature con le lettere corrispondenti agli assi su tre delle sei facce.

Calibration Cube.stl (69 download )Questo cubo va ovviamente posizionato in modo tale che le tre facce segnate corrispondano agli assi di stampa, quindi, per capirci, mettendo sul piatto la faccia X difronte all’operatore, la Y sulla destra e la Z sulla faccia superiore.

Se tale dimensione è effettivamente di 20mm per ogni faccia (o al più sposta di pochi centesimi), allora vuol dire che i valori di step/mm attualmente impostati sulla stampante sono corretti.

Se viceversa ci accorgiamo che uno o più lati non hanno una lunghezza di 20mm, dovremo andare a risettare gli step/mm per l’asse relativo e per calcolare il corretto valore di step/mm da impostare usiamo la seguente formula:

![]()

Dove:

![]() : è il nuovo valore step/mm da impostare per il singolo asse

: è il nuovo valore step/mm da impostare per il singolo asse

![]() : è la lunghezza attesa per la singola faccia (in generale 20mm)

: è la lunghezza attesa per la singola faccia (in generale 20mm)

![]() : è la lunghezza misurata per la singola faccia

: è la lunghezza misurata per la singola faccia

![]() : è il valore di step/mm inizialmente impostato per il singolo asse

: è il valore di step/mm inizialmente impostato per il singolo asse

Esempio

Per capire meglio l’applicazione di questa formula, Supponiamo di aver stampato il cubo di calibrazione con faccia da 20mm e di aver utilizzato per l’asse X un valore di step/mm pari a 80.0.

Andiamo a misurare il cubo e ci accorgiamo che la faccia X non misura effettivamente 20mm ma misura, ad esempio, 20.91mm. Ricalcoliamo il valore di step/mm con la suddetta formula:

![]()

Quindi, per l’asse X, il nuovo valore di step/mm per ottenere una corretta calibrazione sarà 76.52.

Calibrazione dell’estrusore

Il principio per la calibrazione dell’estrusore è lo stesso visto per la calibrazione degli assi.

Per capire quanto filamento viene estruso in base agli step/mm impostati sulla EEPROM per il motore E, andiamo ad effettuare un’estrusione del filamento, avendo precedentemente staccato dal motore il tubo in PTFE, quindi evitando che il filamento entri nell’hotend e venga sciolto.

Si noti che er le stampanti con firmware Marlin non è possibile effettuare l’estrusione ad hotend freddo, per cui, anche se non andremo fisicamente a sciogliere il filamento, è necessario aver riscaldato lo stesso l’hotend.

Estrudiamo dapprima una piccola quantità di filo e andiamo a tracciare un segno con un pennarello indelebile appena vicino all’uscita del blocco estrusore. A questo punto andiamo ad estrudere, ad esempio 100mm di filamento (meglio se lo facciamo tramite un software come Repetier Host o Pronterface, ma in mancanza va bene anche farlo direttamente dalla stampante), e una volta completata l’estrusione andiamo a tracciare un altro segno sempre subito vicino all’uscita del blocco estrusore.

Misuriamo i due segni tracciati e vediamone la distanza: se la distanza è esattamente di 10cm, allora l’estrusore è calibrato bene, altrimenti va risettato il valore di step/mm, sfruttando sempre la formula vista per gli assi:

![]()

Esempio

Partiamo da un valore di step/mm pari a 93.0. Effettuiamo l’estrusione di 100mm di filo e quando andiamo a fare la misurazione, invece di trovare una lunghezza pari a 100mm, troviamo che è pari a 96.7. Ricalcoliamo il valore da impostare per calibrare l’estrusore e troviamo:

![]()

Calibrazione del flusso

A differenza della calibrazione degli step/mm, che è strettamente legata alla meccanica della stampante, la calibrazione del flusso è strettamente correlata al filamento utilizzato. Infatti, a seconda del produttore, del materiale e, talvolta, anche del colore, le caratteristiche del filamento possono cambiare ed è quindi buona norma effettuare una calibrazione del flusso sul filamento utilizzato.

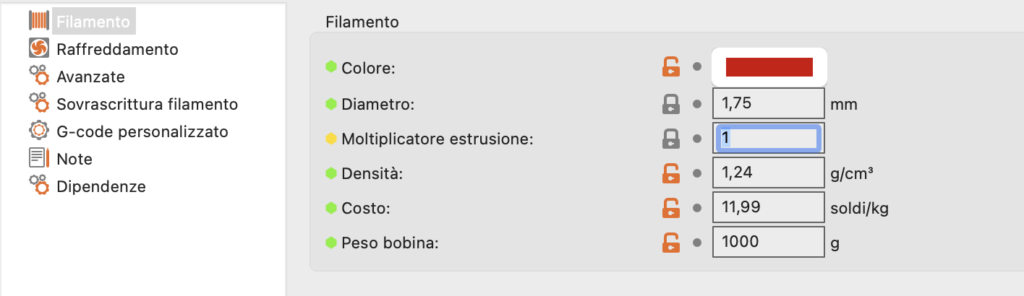

La prima cosa da fare per calibrare il flusso è andare a misurare con un calibro il diametro del filamento. Di base, i filamenti standard hanno il diametro pari a 1.75mm, tuttavia può capitare che a seconda del materiale e della qualità di questo, il filamento possa avere delle variazioni di diametro.

La misurazione è da effettuare prendendo più punti del filamento e misurarli mettendo il calibro un po’ di sbiego, evitando di pizzicare il filo con la punta del calibro. Questo consentirà di avere una misurazione più precisa.

Se in questa misurazione ci accorgiamo che il diametro del filamento è molto variabile, allora possiamo dedurre che la qualità del filo non è delle migliori. Se, viceversa, il diametro è costante e subisce solo qualche variazione di centesimi di millimetro (ad esempio oscillando tra 1.76mm e 1.74mm) allora potremo considerare il diametro abbastanza costante e prendere un valore medio di riferimento.

Effettuata la misurazione, va impostato il corretto diametro del filamento nello slicer da noi utilizzato.

A questo punto possiamo settare nello slicer il flusso (su PrusaSlicer, ad esempio, il campo di riferimento si chiama moltiplicatore estrusione) al 100% (alcuni slicer li mostrano in percentuale, altri in numeri decimali da 0 a 1, es. 0.9=90%).

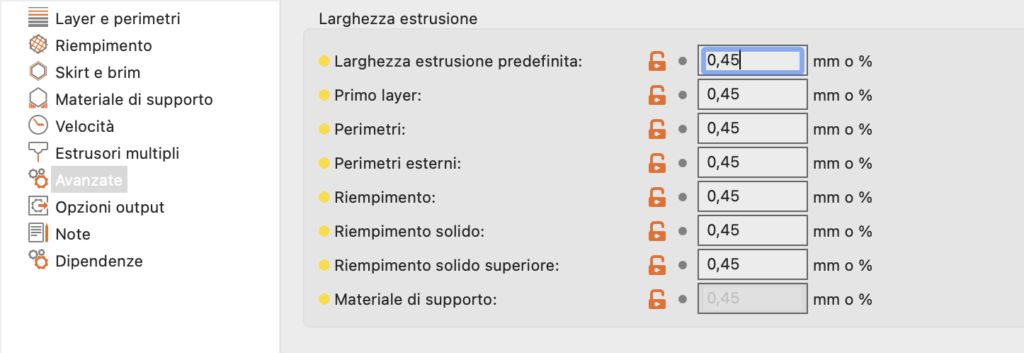

È poi necessario impostare il corretto valore per la larghezza di estrusione. Per le stampanti commerciali, di base, si utilizzano nozzle con larghezza 0.4mm. In generale è buona norma settare il valore sullo slicer tenendosi leggermente più larghi: ad esempio se il nostro ugello è da 0.4mm, si imposti sulla stampante luna larghezza di estrusione pari a 0.45mm (per impostare questo parametro su PrusaSlicer: impostazioni stampa→avanzate→larghezza di estrusione)

Si utilizzi questo cubo 40x40mm come base per effettuare le misurazioni e valutare la corretta calibrazione del flusso.

cubo40mm_per_calibrazione_flusso.stl (68 download )Lo si stampi settando i seguenti parametri:

- Perimetro di stampa: 1

- Infill (riempimento): 0%

- Layer superiori: 0

- Layer inferiori: 2

- Retrazione: disattivata (parametro cosngilato ma non obbligatorio)

- Temperatura: da valutare in base al filamento, dopo averla valutata con la stampa di una temp tower.

- Velocità: quella che si intende usare per le stampe finali.

Una volta stampato il cubo, lo faremo raffreddare per bene e andremo ad effettuare la misurazione delle pareti col calibro, avendo cura di prenderle giusto al centro. Misureremo tutte e quattro le pareti e faremo una media dei valori ottenuti per capire qual è stata l’effettiva larghezza di stampa.

Se abbiamo impostato la larghezza di estrusione a 0.45mm, l’ottimo sarebbe ottenere delle pareti che siano larghe esattamente 0.45mm. Se lo spostamento è di pochi centesimi (es. 0.46mm, 0.47mm) allora possiamo considerare il flusso impostato come accettabile. Se viceversa lo spostamento è maggiore, allora dovremo andare a cambiare il valore di flusso impostato nello slicer, seguendo la seguente formula:

![]()

Dove:

![]() : è il flusso nuovo da impostare

: è il flusso nuovo da impostare

![]() : è la larghezza di estrusione impostata

: è la larghezza di estrusione impostata

![]() : è la larghezza di estrusione misurata

: è la larghezza di estrusione misurata

![]() : è il flusso inizialmente impostato

: è il flusso inizialmente impostato

Esempio

Supponiamo di aver impostato la larghezza di stampa 0.45mm e un flusso pari al 100%. Misuriamo le pareti del cubo stampato e ci ritroviamo con una larghezza delle stesse a 0.50mm. È chiaro che per avere una larghezza corretta dovremo andare ad abbassare il flusso e per capire di quanto lo calcoliamo con la formula descritta sopra:

![]()

Per ottenere una buona calibrazione, dovremo allora impostare il flusso al 90%.